Если необходима модернизация старого или установка нового холодильного оборудования для камер с РГС, заказывайте весь комплекс работ - проектирование, монтаж и пуско-наладку, в компании ООО "Фриготрейд". Цена камеры РГС, и оборудования будет зависеть от предоставленных технических параметров заказчика.

Особенности и преимущества хранения овощей и фруктов в РГС

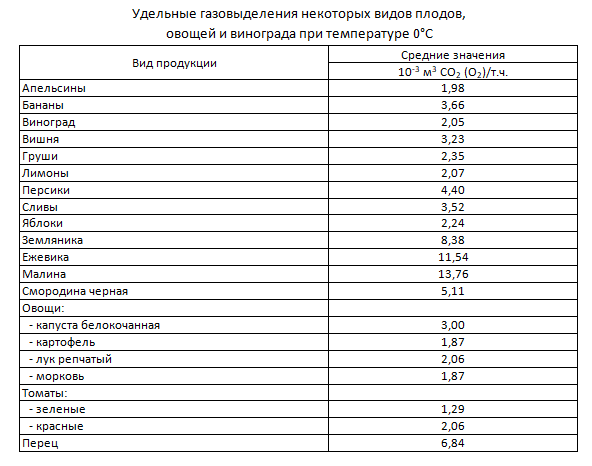

Контролируемая атмосфера – что это такое? Каждый выращенный продукт обладает свойством метаболизма. Все растительные плоды, в процессе жизнедеятельности и при хранении, способны дышать, поглощая кислород. Интенсивность дыхания, у разных видов фруктов, отличается, все они имеют разное содержание сахара и кислот, влияющих на степень окисления. Вследствие дыхания растительной продукции выделяются тепло, углекислый газ, водяной пар и некоторые ароматические соединения. При более интенсивном дыхании плод скорее увядает и портится, и вследствие этого меньшие сроки хранения. Охлаждение было долгое время единственным способом длительного хранения свежих овощей и фруктов. К началу ХХ столетия понятие контролируемая атмосфера получило свое научное определение благодаря ученым Кидду и Весту. Но лишь в конце 50-х годов эта контролируемая атмосфера начала практически использоваться одновременно в США и странах ЕС. Повышение интенсивности дыхания существенно снижает концентрацию кислорода в камере хранения, и повышает содержание углекислого газа. Если в плодохранилище вместе с охлаждением использовать контролируемую атмосферу, это способствует существенному замедлению процесса метаболизма растительной продукции, тем самым уменьшает выделения фруктами этилена, разложения хлорофилла (зеленый окрас), уменьшает процесс гидролиза пектина (характеризует лежкость) и тормозит разложение витаминов и кислот, содержащихся во фруктах.

Контролируемая атмосфера – что это такое? Каждый выращенный продукт обладает свойством метаболизма. Все растительные плоды, в процессе жизнедеятельности и при хранении, способны дышать, поглощая кислород. Интенсивность дыхания, у разных видов фруктов, отличается, все они имеют разное содержание сахара и кислот, влияющих на степень окисления. Вследствие дыхания растительной продукции выделяются тепло, углекислый газ, водяной пар и некоторые ароматические соединения. При более интенсивном дыхании плод скорее увядает и портится, и вследствие этого меньшие сроки хранения. Охлаждение было долгое время единственным способом длительного хранения свежих овощей и фруктов. К началу ХХ столетия понятие контролируемая атмосфера получило свое научное определение благодаря ученым Кидду и Весту. Но лишь в конце 50-х годов эта контролируемая атмосфера начала практически использоваться одновременно в США и странах ЕС. Повышение интенсивности дыхания существенно снижает концентрацию кислорода в камере хранения, и повышает содержание углекислого газа. Если в плодохранилище вместе с охлаждением использовать контролируемую атмосферу, это способствует существенному замедлению процесса метаболизма растительной продукции, тем самым уменьшает выделения фруктами этилена, разложения хлорофилла (зеленый окрас), уменьшает процесс гидролиза пектина (характеризует лежкость) и тормозит разложение витаминов и кислот, содержащихся во фруктах.

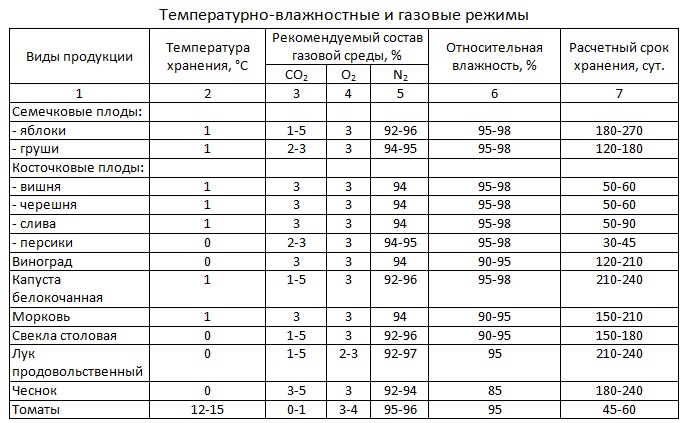

Размещение продукции и состав газовой среды

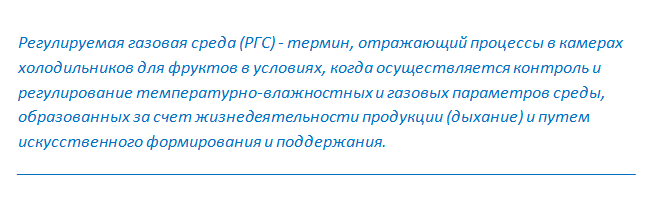

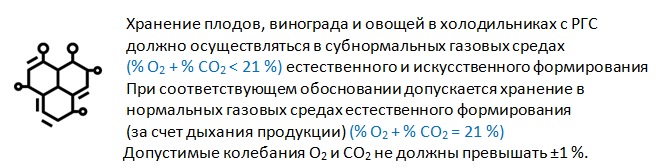

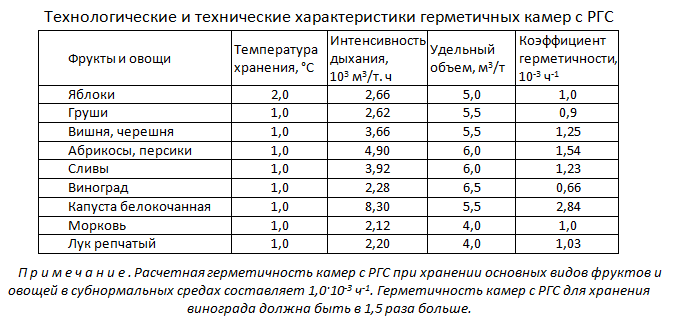

Камеры для хранения фруктов и овощей с регулируемой газовой средой-это камеры, в которых можно поддерживать и регулировать такие показатели как: влажность, состав газов и температуру. Плодоовощная продукция в камере хранится в ящиках и контейнерах. Если срок не долгий и планируется отгрузка, то хранят в ящиках. В период длительного хранения используются контейнеры. Тару складируют штабелями, в ряды с небольшими промежутками, с возможностью циркуляции воздушной смеси. Сам состав процентного соотношения газов, для хранения фруктов и овощей, разнообразный. Составляющие компоненты, это углекислый газ-СО2, кислород-O2 и азот-N2 который достигает 97%. Расчетные значения среды при проектировании холодильных камер хранения с РГС: концентрация кислорода 3% (±1%), углекислого газа 5% (±1%), азота 92% (±1%); температура от 0 до 4°С (±0,5°С); относительная влажность 90 - 95% (±1÷2%).

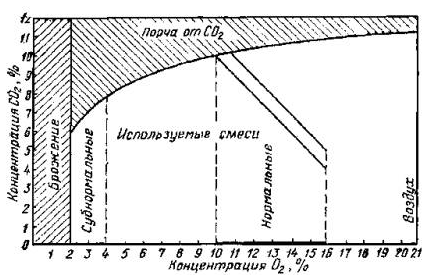

Оптимальная концентрация СО2 в камере с регулируемой газовой средой.

Выделяемый при хранении плодоовощной продукцией углекислый газ (СО2), способен замедлять процесс дыхания. При достижении показателя 12-15% СО2 получается режим «углекислотный шок», в таких условиях, продукцию рекомендовано хранит не длительнее десяти-пятнадцати суток. Если хранилище будет герметичным, и поступление кислорода прекратится, О2 постепенно переработается в СО2, при этом в плодах начнется преобразование сахара в алкоголь. Когда рассчитываю предельный показатель СО2, по системе ULO он может быть в пределах 0,5-4%, и корректироваться каждый год, в зависимости от сорта плодов. Чтобы удалить излишки углекислого газа, применяют углекислотный адсорбер, работающий на измельченном активированном угле.

Выделяемый при хранении плодоовощной продукцией углекислый газ (СО2), способен замедлять процесс дыхания. При достижении показателя 12-15% СО2 получается режим «углекислотный шок», в таких условиях, продукцию рекомендовано хранит не длительнее десяти-пятнадцати суток. Если хранилище будет герметичным, и поступление кислорода прекратится, О2 постепенно переработается в СО2, при этом в плодах начнется преобразование сахара в алкоголь. Когда рассчитываю предельный показатель СО2, по системе ULO он может быть в пределах 0,5-4%, и корректироваться каждый год, в зависимости от сорта плодов. Чтобы удалить излишки углекислого газа, применяют углекислотный адсорбер, работающий на измельченном активированном угле. Смеси газов в РГС могут быть различной концентрации, но чаще применяются, так называемые-субнормальные и нормальные.

Строительные требования к помещениям и установкам, использующим технологию контролируемой газовой среды

Главным требованием при использовании технологии РГС становится высокая степень герметичности холодильной камеры. Приток кислорода снаружи обязан не превышать биологически необходимого количества, потребляемого загруженной продукцией. Реализация данного требования требует дополнительной герметизации таких холодильных камер. Особенно это касается дополнительной герметизации откатных или распашных дверей с помощью специальных уплотнителей.

Конструкция холодильных камер с РГС

Среди рекомендаций по конструктивной герметизации камеры следует отметить самые важные:

❖ при строительстве таких камер необходимо использовать сэндвич-панели, наружные стороны которых выполнены из металла, соединяемые между собой по схеме «шип-паз», при этом важно обеспечить тщательную герметизацию стыковочных швов герметиком;

❖ при возведении таких камер необходимо обеспечить создание ровного, строго горизонтального пола и потолка камеры, а также выполнить тщательную герметизацию мест стыковки стеновых панелей с покрытием пола и потолочными панелями;

❖ при монтаже таких камер наиболее сложным является уплотнение распашных и откатных дверей, а также входящих в камеру трубопроводов, электрических кабелей и направляющих каркаса подвесных путей для грузовых операций;

Нужно помнить, что в многоярусных зданиях при загрузке камер могут возникнуть проблемы с герметизацией камер даже в случае появления допустимых по прочностным расчетам деформаций, которые могут вызвать нарушение герметичности в уплотнительных стыках.

И если для обычных холодильных камер это не вызывает особых проблем, то для камер с контролируемой атмосферой это приводит к притоку наружного воздуха и нарушению концентрации кислорода. С учетом вышесказанного, камеры с контролируемым газовым составом рекомендуется возводить на первых этажах зданий.

Испытание камеры хранения с регулируемой средой на герметичность

В технической литературе по камерам хранения с регулируемой средой описаны несколько методов испытаний на герметичность. Один из методов испытания такой камеры хранения на герметичность рекомендует проводить испытания следующим образом. В закрытой камере хранения создается избыточное давление 25 мм вод. ст. +/-15 мм, а затем через час контролируется при помощи микроманометра. Если давление в камере снизилось меньше чем наполовину от начального, то камера пригодна для хранения продукции по системе ULO. Этот контроль необходимо проводить каждый сезон, а, если таких камер много, то удобнее в каждой камере с регулируемой атмосферой иметь свой микроманометр.

Другой метод рекомендует оценивать степень герметичности камеры с контролируемой атмосферой, также используя проверку герметичности по спаду давления. По его нормам камера с контролируемой атмосферой считается герметичной, если при постоянных температурных и барометрических условиях, через 1 час после того, как в камере создается избыточное давление 250 Па (0,0025 бар или 25 мм вод. ст.) давление внутри падает не ниже 50-25 Па (0,0005-0,00025 бар). Наряду с этим, темп падения давления постоянно контролируется.

Другой более точный метод проверки герметичности камер с контролируемой атмосферой, также проводить по спаду давления при наддуве камеры до 25 мм вод. ст., однако для оценки степени герметичности предлагается воспользоваться специальными графиками–диаграммами. Для камер с ультра низким содержанием кислорода допустимое падение давления с начального уровня (избыточное давление 25 мм вод. ст.) должно быть не более 10мм вод. ст. за 30 минут, для камер с низким содержанием кислорода допустимо падение давления не более 17 мм вод. ст. за 30 минут. Если падение давления в камере 25 мм вод. ст. то камера с такой степенью герметичности считается непригодной к работе с регулируемой газовой средой.

Холодильное оборудование для камер с регулируемой газовой средой (РГС)

При подборе холодильной установки, для камер с РСГ, параметры оборудования будут соответствовать принятым технологическим нормам, и мало отличаются от установок, используемых на обычных плодохранилищах. Главное отличие заключается в добавлении в статьи расхода холода, показателей от тепла газовой смеси, работы генераторной установки и адсорбера (скруббера) для очистки атмосферы. Кроме того расхода на вентилирование свежим воздухом и от открытия двери во время посещения камеры людьми, не потребуется учитывать.

При подборе холодильной установки, для камер с РСГ, параметры оборудования будут соответствовать принятым технологическим нормам, и мало отличаются от установок, используемых на обычных плодохранилищах. Главное отличие заключается в добавлении в статьи расхода холода, показателей от тепла газовой смеси, работы генераторной установки и адсорбера (скруббера) для очистки атмосферы. Кроме того расхода на вентилирование свежим воздухом и от открытия двери во время посещения камеры людьми, не потребуется учитывать. Еще до установки холодильного оборудования и коммуникаций, тщательно продумывается конструкция камеры, чтобы при монтажных работах, избежать неполадок, способных привести к дальнейшей разгерметизации, уже при эксплуатации закрытой камеры.

Воздушная система охлаждения используется для поддержания в камере влажности и нужной температуры. Она включает в себя воздухоохладители, которые могут размещать на потолке, стенах или на полу камеры. Когда конструируется хранилище с высоким потолком, наиболее распространенным будет использование воздухоохладители подвесного типа, это пристенные и потолочные. Но из-за способа крепления таких воздухоохладителей, к самой конструкции камеры и вибрации при их работе, повышается вероятность нарушения газоизоляции. Поэтому места установки воздухоохладителя дополнительно укрепляют и герметизируют.

Напольные воздухоохладители, размещаются независимо, от стен и потолка, и не затрагивают герметичный слой. Если их использовать на объекте с высоким потолком, то газы по патрубкам, нагнетают под самый вверх, а воздухоохладители ставят на высокое металлическое или железобетонное основание. Циркуляция газов возле тары должна быть равномерной, поэтому скорость движения смеси поддерживается максимум до 0,2 метров в секунду. В батареи воздухоохладителя движение смеси интенсивнее и достигает три-пять метров в секунду. Циркуляция газовой смеси в 10-20 объёмов пустой камеры в час, является наиболее подходящей, для камер с РГС. На стадии охлаждения плодоовощной продукции в камере, температурная разность между хладагентом в воздухоохладителе и газовой средой должна быть не выше 6-8 градусов Цельсия. А на стадии хранения показатель разности температур должен быть не больше 3-4 градусов Цельсия, и при этом температурная разница газовой смеси между входом и выходом должна быть на уровне 3-4 и 1-2 °С.

Учитывая, что нахождение обслуживающего персонала в камере с РГС недопустимо, то система оттаивания воздухоохладителей должна быть автоматизированной и высоконадежной. При этом влагу, полученную в процессе оттаивания и сливаемую через гидравлические затворы, желательно возвращать в камеру. Обслуживание персоналом холодильного оборудования в камере с газовой средой, проводится при помощи устройств регуляции, установленных с внешней стороны камеры. В самой камере регуляторы и персонал не должны находиться. Чтобы проверить работу систем вентиляции и циркуляции газовой смеси в камере, сотрудники наблюдают за движением обдуваемых лент, через специальные смотровые окна. В тех случаях когда, работнику требуется зайти в камеру с газовой средой, на нем должен быть изолирующий противогаз.

В случаях когда камера будет эксплуатироваться в холодных регионах, где температура окружающего воздуха может опускаться до -40°С, то для обогрева используют калориферы, или устанавливают воздухоохладители в которых уже встроены электрические калориферы.

В установках регулируемой газовой среды должен быть предусмотрен также абсорбер углекислого газа (скруббер). Выбор этого агрегата зависит от величины загруженного в камеру продукта, от его сорта, состояния спелости и состава газовой среды (в основном от требуемого значения СО2). Можно предположить, что теоретически вычисленная производительность должна быть увеличена на 40%, однако практика показала, что метаболизм фруктов год от года может меняться, и что интенсивность дыхания продуктов в течение первых двух недель хранения очень высока.

В установках регулируемой газовой среды должен быть предусмотрен также абсорбер углекислого газа (скруббер). Выбор этого агрегата зависит от величины загруженного в камеру продукта, от его сорта, состояния спелости и состава газовой среды (в основном от требуемого значения СО2). Можно предположить, что теоретически вычисленная производительность должна быть увеличена на 40%, однако практика показала, что метаболизм фруктов год от года может меняться, и что интенсивность дыхания продуктов в течение первых двух недель хранения очень высока. История создания первых промышленных холодильных камер с регулируемой средой.

История создания первых промышленных холодильных камер с регулируемой средой.

Для крупной фармацевтической компании на юге России специалистами ООО Фриготрейд спроектирована и изготовлена камера постоянных климатических условий.

Для крупной фармацевтической компании на юге России специалистами ООО Фриготрейд спроектирована и изготовлена камера постоянных климатических условий.  Показаны возможности компании по использованию холодильного оборудования ФРИГОДИЗАЙН® для технического перевооружения или модернизации предприятий агропромышленного комплекса.

Показаны возможности компании по использованию холодильного оборудования ФРИГОДИЗАЙН® для технического перевооружения или модернизации предприятий агропромышленного комплекса.  Приведены выполненные в последние годы работы по заказам предприятий, занимающихся проектными и строительными работами в зонах вечной мерзлоты. Подробно описана новая климатическая испытательная камера в контейнерном исполнении для проверки стабильности мёрзлых грунтов.

Приведены выполненные в последние годы работы по заказам предприятий, занимающихся проектными и строительными работами в зонах вечной мерзлоты. Подробно описана новая климатическая испытательная камера в контейнерном исполнении для проверки стабильности мёрзлых грунтов.  Примеры использования на предприятиях молочного производства установок холодоснабжения с насосными агрегатами и гидромодулями ООО«Фриготрейд» за несколько последних лет и ряд технических решений по повышению их удельной энергоэффективности.

Примеры использования на предприятиях молочного производства установок холодоснабжения с насосными агрегатами и гидромодулями ООО«Фриготрейд» за несколько последних лет и ряд технических решений по повышению их удельной энергоэффективности.  Приведены примеры дооснащения и модернизации систем холодоснабжения ряда предприятий АПК, реализованных компанией «Фриготрейд» за несколько последних лет.

Приведены примеры дооснащения и модернизации систем холодоснабжения ряда предприятий АПК, реализованных компанией «Фриготрейд» за несколько последних лет.  Приведены наиболее значимые запатентованные технические решения, реализованные совместно с заказчиками при разработке и изготовлении систем холодоснабжения уникальных объектов.

Приведены наиболее значимые запатентованные технические решения, реализованные совместно с заказчиками при разработке и изготовлении систем холодоснабжения уникальных объектов.  Приведён пример использования многокомпрессорной установки ФРИГОДИЗАЙН® в контейнерном исполнении для холодоснабжения четырёх плиточных скороморозильных аппаратов с оттаиванием горячим газом на одном из крупнейших российских птицеперерабатывающих комбинатов.

Приведён пример использования многокомпрессорной установки ФРИГОДИЗАЙН® в контейнерном исполнении для холодоснабжения четырёх плиточных скороморозильных аппаратов с оттаиванием горячим газом на одном из крупнейших российских птицеперерабатывающих комбинатов.